Jak wybrać odpowiedni zawór elektromagnetyczny dla instalacji wodnych

Podstawowe funkcje zaworów elektromagnetycznych

Zawór elektromagnetyczny do wody stanowi kluczowy element systemów automatyki instalacyjnej. Urządzenie to kontroluje przepływ cieczy za pomocą sygnału elektrycznego. Jego działanie opiera się na elektromagnesie, który otwiera lub zamyka kanał przepływowy. Zastosowanie znajduje w systemach grzewczych, instalacjach chłodniczych oraz sieciach wodociągowych.

Mechanizm działania bazuje na cewce elektromagnetycznej z ruchomym rdzeniem. Podanie napięcia na cewkę powoduje przemieszczenie elementu sterującego. W efekcie dochodzi do otwarcia lub zamknięcia drogi przepływu medium. Proces ten zajmuje zwykle od 0,1 do 3 sekund, zależnie od konstrukcji i rozmiaru urządzenia.

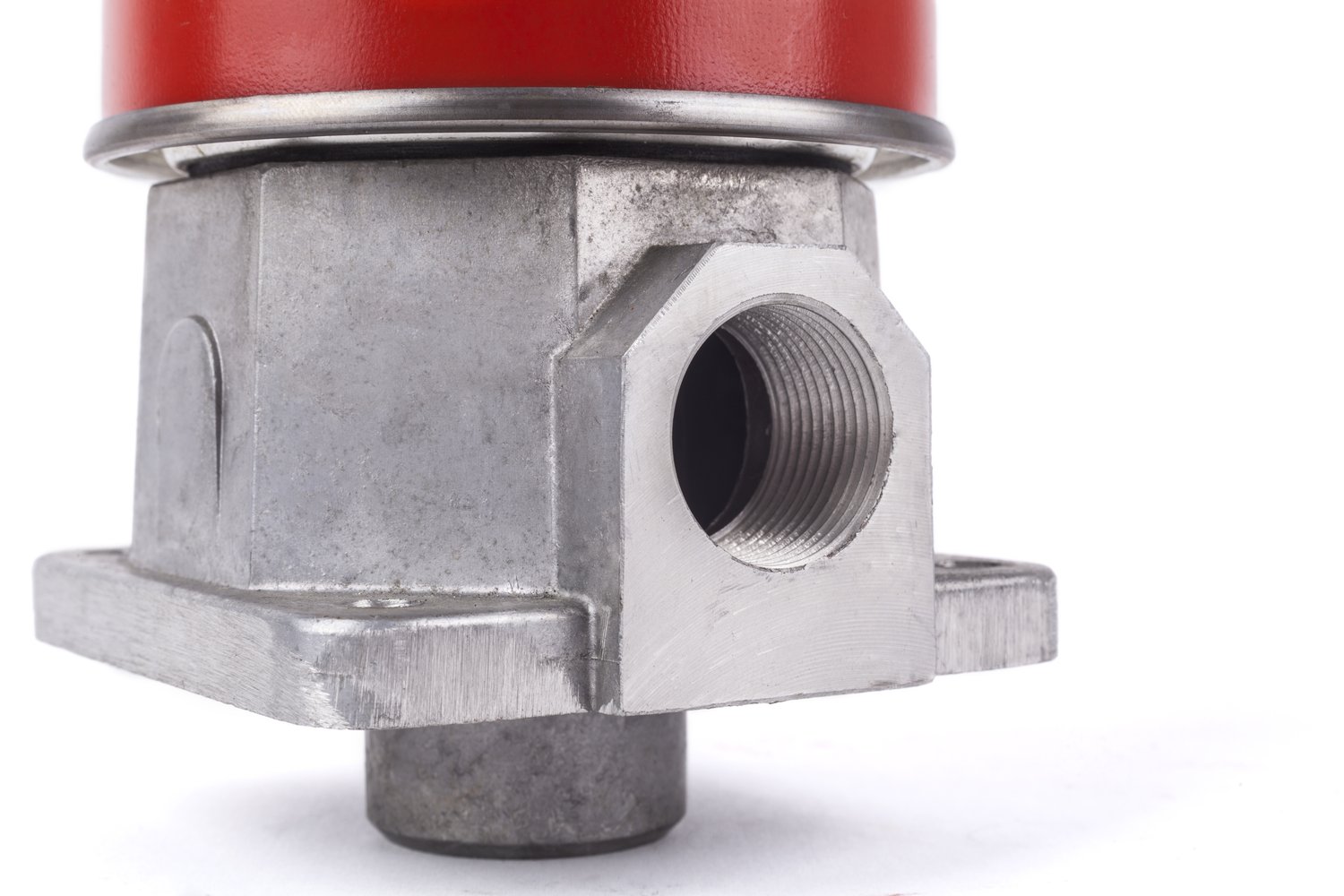

Konstrukcja obejmuje korpus z przyłączami gwintowanymi lub kołnierzowymi. Wewnątrz znajduje się grzybek sterujący połączony z membraną lub tłoczkiem. Część elektryczna składa się z cewki nawiniętej na rdzeń ferromagnetyczny. Całość zabezpiecza obudowa z odpowiednim stopniem ochrony IP.

Zastosowania obejmują sterowanie pompami, regulację temperatury w instalacjach oraz automatyczne napełnianie zbiorników. Urządzenia te pracują w systemach przeciwpożarowych, instalacjach nawadniających oraz liniach technologicznych. Ich niezawodność wpływa bezpośrednio na bezpieczeństwo całej instalacji.

Rodzaje i specyfikacje techniczne

Zawory normalnie zamknięte (NC) pozostają zamknięte bez zasilania elektrycznego. Otwarcie następuje po podaniu napięcia na cewkę elektromagnetyczną. Ten typ znajduje zastosowanie w 85% instalacji bezpieczeństwa. Zamknięcie nastąpi automatycznie w przypadku awarii zasilania.

Zawory normalnie otwarte (NO) działają w sposób odwrotny do poprzednich. Bez zasilania utrzymują przepływ medium przez instalację. Zamknięcie wymaga podania sygnału elektrycznego na cewkę. Ich udział w rynku wynosi około 15% wszystkich zastosowań.

Parametry techniczne obejmują średnicę nominalną od DN6 do DN300. Ciśnienie robocze waha się między 0,5 a 40 bar, w zależności od konstrukcji. Temperatura medium może osiągać wartości od -20°C do +180°C. Napięcie zasilania standardowo wynosi 24V DC, 230V AC lub 400V AC.

Materiały konstrukcyjne to mosią, stal nierdzewna oraz żeliwo sferoidalne. Uszczelnienia wykonuje się z EPDM, NBR lub FKM. Przepustowość określa współczynnik Kv, wyrażony w m³/h. Zawór elektromagnetyczny do wody wysokiej jakości osiąga żywotność powyżej 1 miliona cykli pracy.

Kryteria doboru dla różnych zastosowań

Średnica przyłączy musi odpowiadać wymiarom instalacji. Niedostosowanie powoduje spadki ciśnienia lub turbulencje przepływu. Standardowe rozmiary to 1/2″, 3/4″, 1″, 1 1/4″ oraz 2″ dla instalacji domowych. Obiekty przemysłowe wymagają często wymiarów od DN50 do DN200.

Ciśnienie różnicowe określa minimalną różnicę ciśnień potrzebną do prawidłowego działania. Zawory bezpośrednio działające wymagają różnicy minimum 0,2 bar. Modele pośrednio działające pracują już przy różnicy 0,01 bar. Przekroczenie maksymalnego ciśnienia może uszkodzić membranę lub uszczelnienia.

Właściwości medium wpływają na wybór materiałów konstrukcyjnych. Woda pitna wymaga certyfikatów zgodności z normami higienicznymi. Glikol stosowany w instalacjach grzewczych potrzebuje uszczelek odpornych na związki organiczne. Media agresywne wymagają korpusów ze stali kwasoodpornej.

Warunki środowiskowe obejmują temperaturę otoczenia, wilgotność oraz obecność par chemicznych. Obudowy z klasą ochrony IP65 chronią przed zachlapaniem i kurzem. Wersje IP67 pozwalają na krótkotrwałe zanurzenie w wodzie. Temperatury ekstremalne wymagają specjalnych kompozycji materiałów izolacyjnych cewki.

Montaż i podłączenie elektryczne

Przygotowanie instalacji wymaga sprawdzenia czystości rurociągów oraz usunięcia zanieczyszczeń. Metalowe wióry mogą uszkodzić powierzchnie uszczelniające. Przepłukanie systemu usuwa pozostałości po spawaniu lub lutowaniu. Kierunek przepływu musi być zgodny ze strzałką na korpusie zaworu.

Pozycja montażu wpływa na niezawodność działania. Cewka powinna być umieszczona w górnej części zaworu. Montaż poziomy jest możliwy, ale może skrócić żywotność urządzenia. Dostęp do elementów serwisowych musi pozostać wolny po zakończeniu instalacji.

Podłączenie elektryczne wykonuje się zgodnie z oznaczeniami na tabliczce znamionowej. Przewody zasilające prowadzi się w rurkach ochronnych lub korytach kablowych. Przekrój przewodów dobiera się według mocy cewki i długości linii. Standardowo wystarcza przewód 1,5 mm² dla odległości do 50 metrów.

Zabezpieczenia elektryczne obejmują bezpieczniki lub wyłączniki nadprądowe o wartości 1,6 raza większej od prądu nominalnego. Zawory instalacyjne wymagają również ochrony przeciwprzepięciowej w budynkach narażonych na wyładowania atmosferyczne. Uziemienie obudowy jest obowiązkowe w przypadku zasilania napięciem 230V AC.

Konserwacja i rozwiązywanie problemów

Regularne przeglądy obejmują kontrolę szczelności połączeń oraz sprawdzenie działania cewki elektromagnetycznej. Częstotliwość wynosi 6 miesięcy dla instalacji krytycznych i 12 miesięcy dla systemów standardowych. Pomiary oporności cewki pozwalają wykryć uszkodzenia izolacji. Prawidłowa wartość mieści się w zakresie podanym przez producenta z tolerancją ±10%.

Problemy z otwieraniem zaworu wskazują na zanieczyszczenie grzybka lub spadek napięcia zasilania. Sprawdzenie multimetrem potwierdza obecność właściwego napięcia na zaciskach. Rozmontowanie i czyszczenie elementów ruchomych usuwa osady i kamień kotłowy. Wymiana uszczelek przywraca pierwotną szczelność.

Nietypowe odgłosy podczas pracy sygnalizują zużycie łożysk lub luzy w mechanizmie. Stukanie cewki może wskazywać na niewłaściwe napięcie zasilania lub uszkodzenie sprężyny powrotnej. Wibracje przenoszą się na rurociągi i mogą powodować uszkodzenia połączeń gwintowanych.

Wymiana zaworu staje się konieczna przy przekroczeniu dopuszczalnej liczby awarii lub upływie okresu gwarancyjnego. Nowoczesne modele oferują lepsze parametry energetyczne i dłuższą żywotność. Koszt wymiany zwraca się przez zmniejszenie zużycia energii elektrycznej i redukcję kosztów serwisu w ciągu 3-5 lat eksploatacji.