Profesjonalne porady dotyczące wyboru i montażu zaworów instalacyjnych

Podstawowe rodzaje zaworów instalacyjnych

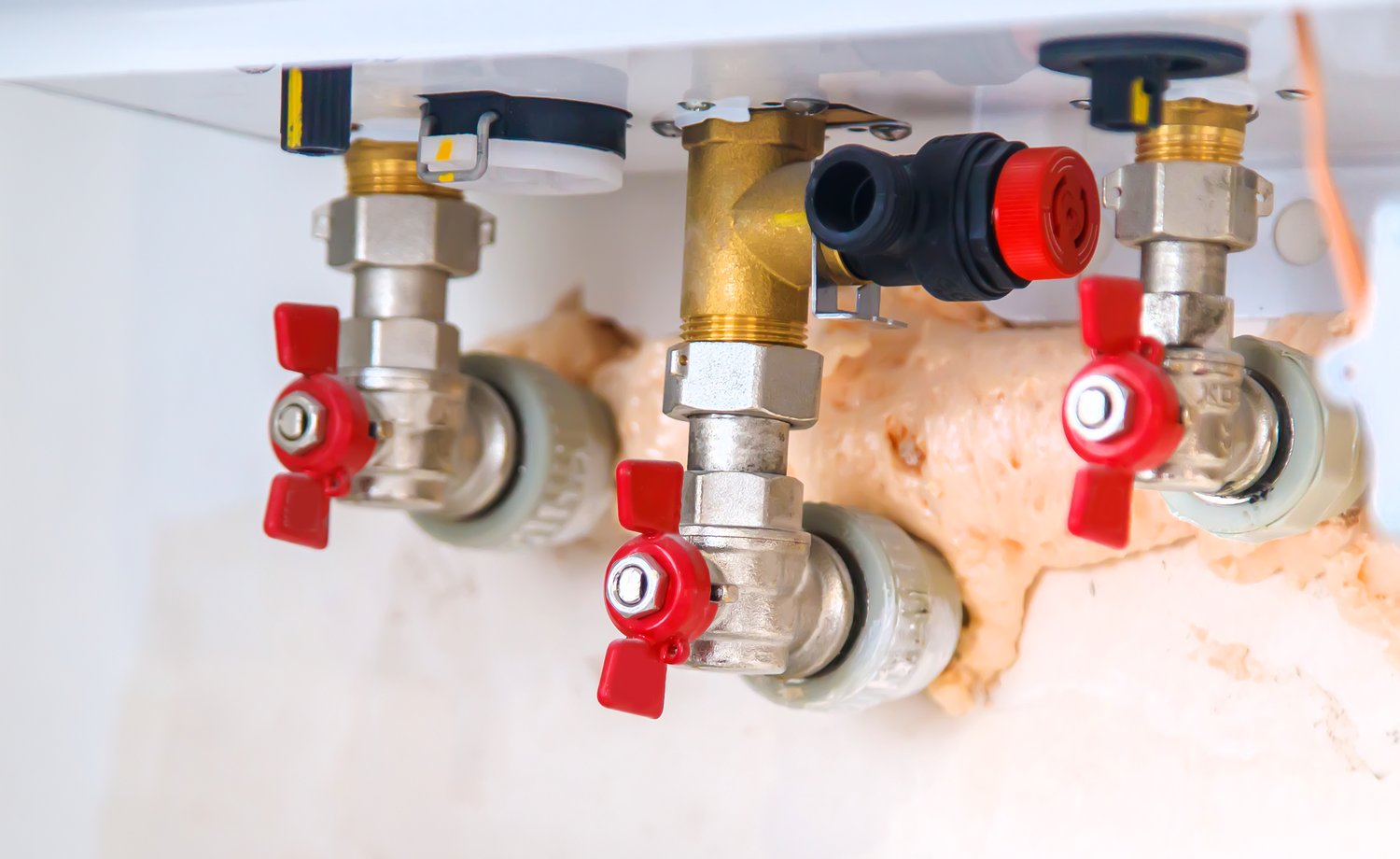

Zawory instalacyjne są kluczowym elementem w systemach hydraulicznych i elektrycznych. Ich głównym zadaniem jest kontrola przepływu cieczy lub gazu. W ofercie hurtowni znajdziemy wiele typów tych urządzeń. Zawory kulowe to najpopularniejszy wybór do zastosowań domowych. Charakteryzują się prostą konstrukcją i niezawodnością. Zawory grzybkowe oferują precyzyjną regulację przepływu. Są często stosowane w instalacjach przemysłowych. elektrozawór to z kolei urządzenie sterowane elektrycznie. Znajduje zastosowanie w automatycznych systemach nawadniania.

Wybór odpowiedniego zaworu zależy od specyfiki instalacji. Należy uwzględnić takie czynniki jak ciśnienie robocze i temperatura medium. Ważna jest również kompatybilność materiałowa z instalacją. Zawory mosiężne sprawdzają się w większości zastosowań domowych. Do agresywnych chemicznie mediów lepiej wybrać zawory ze stali nierdzewnej. [elektrozawór] (onninen.pl/produkty/Technika-instalacyjna/Zawory-instalacyjne/Zawory-elektromagnetyczne) jest dobrym wyborem do systemów automatyki. Pozwala na zdalne sterowanie przepływem.

Rozmiar zaworu to kolejny istotny parametr. Zbyt mały zawór może ograniczać przepływ. Zbyt duży generuje niepotrzebne koszty. Standardowe rozmiary to 1/2″, 3/4″ i 1″ dla instalacji domowych. W przemyśle spotyka się zawory o średnicy nawet kilkudziesięciu centymetrów. Warto skonsultować dobór z doświadczonym specjalistą. Pomoże on dobrać optymalny rozmiar do konkretnej aplikacji.

Przy wyborze zaworu należy też zwrócić uwagę na jego klasę szczelności. Określa ona maksymalny dopuszczalny wyciek. Dla większości zastosowań domowych wystarczająca jest klasa A. W przypadku mediów niebezpiecznych lub kosztownych wybiera się zawory o wyższej klasie szczelności. Warto również sprawdzić, czy zawór posiada odpowiednie certyfikaty. Potwierdzają one jego jakość i bezpieczeństwo użytkowania.

Prawidłowy montaż zaworów instalacyjnych

Montaż zaworów instalacyjnych wymaga odpowiedniego przygotowania. Pierwszym krokiem jest dokładne oczyszczenie rur. Usuwamy wszelkie zanieczyszczenia i pozostałości po cięciu. Następnie sprawdzamy zgodność gwintów zaworu i rury. Niezgodność może prowadzić do nieszczelności. Do uszczelnienia połączeń używamy taśmy teflonowej lub pasty uszczelniającej. Nakładamy je tylko na gwint zewnętrzny, unikając przetarcia.

Podczas montażu ważne jest zachowanie odpowiedniej kolejności działań. Najpierw instalujemy zawór na rurze dopływowej. Następnie podłączamy rurę odpływową. Przy dokręcaniu używamy odpowiednich narzędzi. Klucz nastawny lub płaski powinien być dopasowany do rozmiaru nakrętki. Unikamy nadmiernego dokręcania, które może uszkodzić zawór. Zaleca się stosowanie momentu obrotowego zalecanego przez producenta.

[zawory instalacyjne] (onninen.pl/produkty/Technika-instalacyjna/Zawory-instalacyjne/Zawory-elektromagnetyczne) wymagają szczególnej uwagi przy montażu. Należy zadbać o prawidłowe podłączenie elektryczne. Przestrzegamy zasad bezpieczeństwa, odcinając zasilanie przed rozpoczęciem prac. Przewody łączymy zgodnie ze schematem dostarczonym przez producenta. Stosujemy odpowiednie złączki i zabezpieczenia przed wilgocią.

Po zakończeniu montażu przeprowadzamy test szczelności. Powoli zwiększamy ciśnienie w instalacji. Obserwujemy, czy nie pojawiają się wycieki. W przypadku nieszczelności dokręcamy połączenia lub wymieniamy uszczelki. Pamiętajmy o regulacji zaworu zgodnie z wymaganiami systemu. Niektóre typy zaworów wymagają kalibracji po montażu. Dotyczy to zwłaszcza zaworów regulacyjnych i proporcjonalnych.

Konserwacja i diagnostyka zaworów

Regularna konserwacja zaworów instalacyjnych jest kluczowa dla ich długotrwałej pracy. Zaleca się przeprowadzanie przeglądu co najmniej raz w roku. Podczas przeglądu sprawdzamy stan uszczelek i elementów ruchomych. Oczyszczamy zawór z osadów i kamienia. W przypadku zaworów kulowych ważne jest regularne uruchamianie. Zapobiega to zapieczeniu kuli w jednej pozycji.

Diagnostyka zaworów obejmuje kilka kluczowych aspektów. Sprawdzamy szczelność zaworu w pozycji zamkniętej. Obserwujemy, czy nie występują wycieki na połączeniach. Kontrolujemy płynność ruchu elementów ruchomych. W przypadku elektrozaworów weryfikujemy działanie cewki. Mierzymy rezystancję uzwojenia i sprawdzamy stan izolacji.

Częstym problemem jest zatarcie zaworu. Objawia się trudnością w otwieraniu lub zamykaniu. Przyczyną może być korozja lub osady. W takiej sytuacji należy rozmontować zawór i oczyścić jego elementy. Czasem konieczna jest wymiana uszkodzonych części. Warto mieć na stanie podstawowe części zamienne. Umożliwi to szybką naprawę w razie awarii.

W przypadku zaworów automatycznych ważna jest kalibracja. Sprawdzamy poprawność działania czujników i siłowników. Weryfikujemy zgodność parametrów pracy z założeniami projektowymi. Niektóre nowoczesne zawory posiadają funkcję autodiagnostyki. Ułatwia to wykrywanie potencjalnych problemów. Warto korzystać z tych funkcji i analizować generowane raporty.

Dobór zaworów do specyficznych zastosowań

Wybór zaworu do konkretnej aplikacji wymaga uwzględnienia wielu czynników. W instalacjach wodociągowych stosujemy zawory odporne na korozję. Mosiądz i stal nierdzewna to popularne materiały. Do wody pitnej wybieramy zawory z atestem PZH. W systemach grzewczych istotna jest odporność na wysokie temperatury. Zawory do 120°C są wystarczające dla większości domowych instalacji CO.

W przemyśle chemicznym kluczowa jest odporność na agresywne media. Stosujemy zawory z tworzyw sztucznych lub specjalnych stopów metali. PTFE i PVDF to materiały często używane w takich aplikacjach. W przemyśle spożywczym wymagane są zawory spełniające normy higieniczne. Muszą być łatwe do czyszczenia i sterylizacji. Stal nierdzewna 316L jest standardowym materiałem w tym sektorze.

Do regulacji przepływu gazów wybieramy zawory o specjalnej konstrukcji. Muszą zapewniać szczelność nawet przy niskich ciśnieniach. W instalacjach kriogenicznych stosujemy zawory odporne na bardzo niskie temperatury. Materiały takie jak brąz aluminiowy czy stal niklowa sprawdzają się w tych warunkach. Dla gazów palnych i wybuchowych konieczne są zawory w wykonaniu przeciwwybuchowym.

W systemach hydrauliki siłowej pracujemy z wysokimi ciśnieniami. Zawory muszą wytrzymywać ciśnienia rzędu kilkuset barów. Stal wysokostopowa i specjalne uszczelnienia to standard w tych aplikacjach. W energetyce jądrowej stosujemy zawory o najwyższej klasie bezpieczeństwa. Muszą być odporne na promieniowanie i zapewniać 100% szczelność. Wybór zaworu do tak specyficznych zastosowań zawsze wymaga konsultacji z ekspertem.

Innowacje w technologii zaworów

Branża zaworów instalacyjnych stale się rozwija. Jednym z trendów jest integracja z systemami IoT. Nowoczesne zawory mogą być monitorowane i sterowane zdalnie. Umożliwia to optymalizację procesów i szybką reakcję na awarie. W przemyśle coraz częściej stosuje się zawory z wbudowanymi czujnikami. Mierzą one parametry takie jak przepływ, ciśnienie czy temperatura.

Materiały wykorzystywane do produkcji zaworów również ewoluują. Kompozyty polimerowe oferują wysoką odporność chemiczną przy niskiej wadze. Nanomateriały poprawiają właściwości uszczelnień. Zwiększają ich trwałość i odporność na ekstremalne warunki. W zaworach wysokotemperaturowych stosuje się coraz częściej ceramikę techniczną. Wytrzymuje ona temperatury przekraczające 1000°C.

Rozwój technik produkcyjnych umożliwia tworzenie zaworów o skomplikowanych geometriach. Druk 3D metalu pozwala na optymalizację kształtu kanałów przepływowych. Przekłada się to na lepszą charakterystykę przepływu i mniejsze straty ciśnienia. Miniaturyzacja to kolejny ważny trend. Mikrozawory znajdują zastosowanie w biotechnologii i analityce chemicznej. Niektóre z nich mają rozmiary rzędu milimetrów.

Automatyzacja procesów produkcyjnych wpływa na jakość i powtarzalność zaworów. Zaawansowane systemy kontroli jakości wykrywają nawet najmniejsze defekty. Przekłada się to na wyższą niezawodność produktów. Jednocześnie trwają prace nad zaworami samonaprawiającymi się. Wykorzystują one materiały z pamięcią kształtu lub powłoki samouszczelniające. W przyszłości może to znacząco wydłużyć żywotność instalacji przemysłowych.