Jak wybrać odpowiedni zawór zwrotny do instalacji hydraulicznej

Podstawowe funkcje i zastosowanie zaworów zwrotnych

Zawór zwrotny stanowi kluczowy element każdej instalacji hydraulicznej. Jego głównym zadaniem jest zapobieganie cofaniu się płynu w przeciwnym kierunku niż zamierzony. Urządzenie to działa automatycznie, bez konieczności zewnętrznego sterowania.

W instalacjach wodociągowych zawory zwrotne chronią przed zanieczyszczeniem wody pitnej. Montuje się je w pompowniach, stacjach uzdatniania oraz systemach grzewczych. Ich zastosowanie eliminuje ryzyko skażenia całej sieci wodociągowej przez cofające się medium.

Industria wykorzystuje te urządzenia w liniach technologicznych o wysokim ciśnieniu roboczym. Zawór zwrotny 2 cale sprawdza się doskonale w instalacjach średnich rozmiarów. Jego przepustowość wynosi około 180 m³/h przy ciśnieniu 16 barów.

Temperatura robocza standardowych modeli mieści się w przedziale od -20°C do +120°C. Materiały wykonania obejmują mosiądz, stal nierdzewną oraz żeliwo sferoidalne. Każdy z tych materiałów charakteryzuje się różną odpornością chemiczną i mechaniczną.

Rodzaje konstrukcji i ich charakterystyka

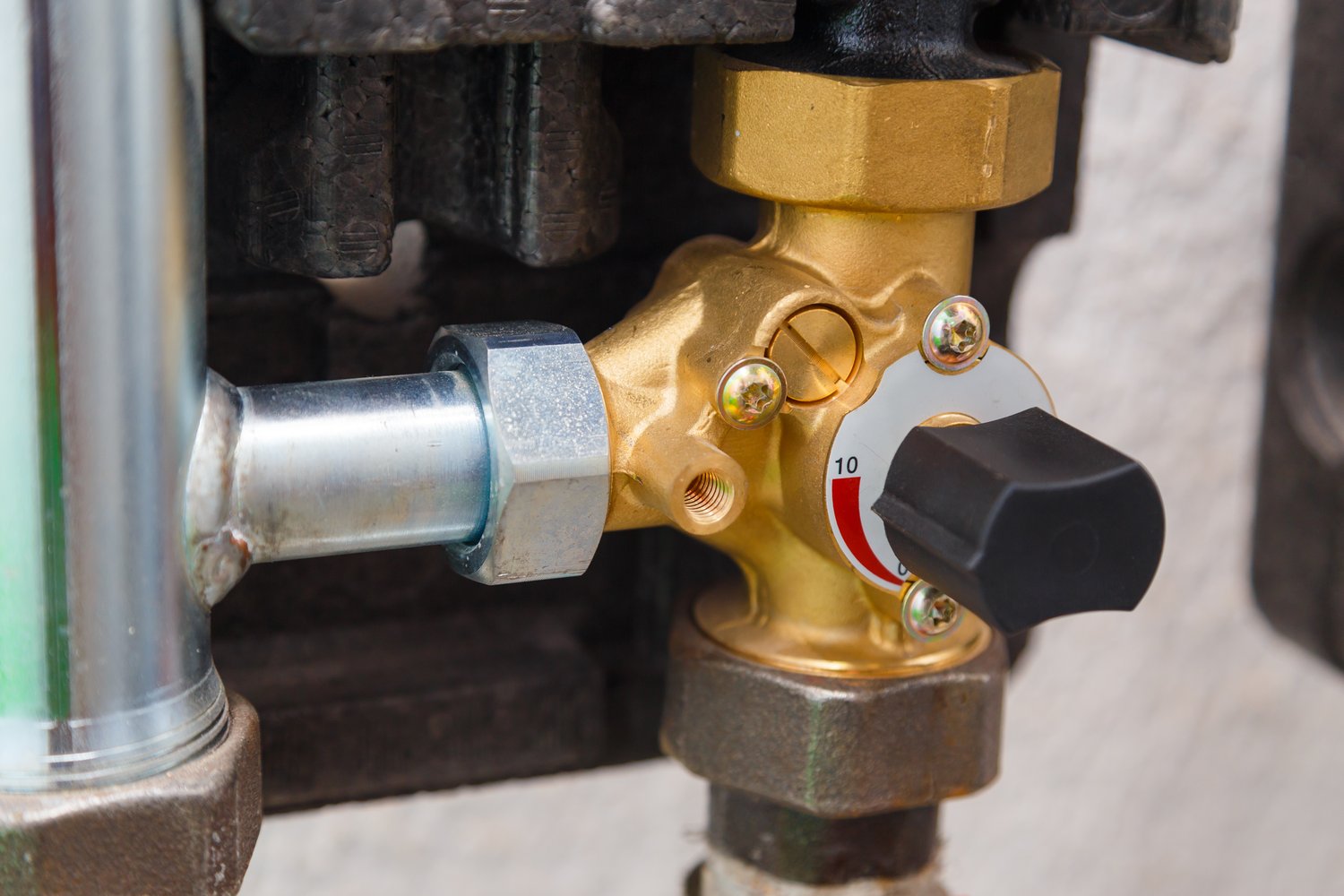

Zwór zwrotny występuje w kilku podstawowych wariantach konstrukcyjnych. Model klapowy posiada ruchomą płytkę zamykającą przepływ w jednym kierunku. Wersja kulkowa wykorzystuje kulę jako element zamykający, co zapewnia szczelne odcięcie medium.

Konstrukcja membranowa charakteryzuje się elastyczną przeponą reagującą na zmianę ciśnienia. Ten typ wyróżnia się cichą pracą i minimalną stratą ciśnienia. Opór przepływu wynosi zazwyczaj 0,2-0,5 bara w zależności od rozmiaru połączenia.

Zawory sprężynowe wyposażone są w mechanizm powrotny zwiększający szybkość zamykania. Siła sprężyny dobierana jest według parametrów instalacji. Zwór zwrotny (onninen.pl/produkty/Technika-instalacyjna/Zawory-instalacyjne/Zawory-zwrotne) tego typu zapobiega efektowi uderzenia hydraulicznego.

Modele wielofunkcyjne łączą funkcje zaworu zwrotnego z regulacją przepływu. Wyposażone są w dodatkowe elementy sterujące umożliwiające precyzyjną kontrolę parametrów. Ich zastosowanie ogranicza liczbę potrzebnych armatury w instalacji.

Kryteria doboru dla różnych zastosowań

Średnica nominalna zaworu musi odpowiadać przekrojowi rurociągu głównego. Zawór zwrotny 2 cale (onninen.pl/produkty/zawor-zwrotny-2-cale) przeznaczony jest do instalacji o średnicy DN50. Nieprawidłowy dobór prowadzi do zwiększonych strat ciśnienia lub kavitacji.

Ciśnienie nominalne urządzenia powinno przekraczać maksymalne ciśnienie robocze o 30%. W instalacjach z pompami wirnikowymi należy uwzględnić przeciążenia dynamiczne. Standardowe klasy ciśnieniowe obejmują PN10, PN16, PN25 oraz PN40.

Rodzaj medium determinuje wybór materiałów konstrukcyjnych i uszczelek. Woda pitna wymaga certyfikowanych materiałów zgodnych z normami higienicznymi. Ciecze agresywne chemicznie wymagają specjalnych stopów lub powłok ochronnych odpornych na korozję.

Pozycja montażu wpływa na prawidłowe funkcjonowanie mechanizmu zamykającego. Większość modeli przewidziana jest do montażu poziomego z kierunkiem przepływu zgodnym z oznaczeniem na korpusie. Niektóre konstrukcje dopuszczają montaż pionowy w obu kierunkach.

Montaż i konserwacja zaworów zwrotnych

Instalacja wymaga zachowania odpowiednich odstępów dla przyszłej konserwacji. Przed zaworem pozostawia się odległość 5 średnic rurociągu, a za nim 3 średnice. Te wymiary zapewniają stabilizację przepływu i dostęp do elementów obsługowych.

Uszczelnienie połączeń gwintowanych wykonuje się materiałami odpowiednimi dla danego medium. W instalacjach wody stosuje się len hydrauliczny z pastą uszczelniającą. Połączenia kołnierzowe wymagają uszczelek o odpowiedniej klasie ciśnieniowej i temperaturowej.

Zawó zwrotny grzybkowy wymaga regularnej kontroli stanu elementów ruchomych. Jego konstrukcja umożliwia łatwy dostęp do grzybka i gniazda bez demontażu całego urządzenia. Częstotliwość przeglądów zależy od jakości transportowanego medium i warunków eksploatacji.

Zawó zwrotny grzybkowy (onninen.pl/produkty/Technika-instalacyjna/Zawory-instalacyjne/Zawory-zwrotne/Zawory-zwrotne-grzybkowe) charakteryzuje się długą żywotność przy prawidłowej eksploatacji. Wymiana uszczelek powinna odbywać się co 3-5 lat w zależności od intensywności użytkowania. Objawy zużycia obejmują nieszczelności, hałas podczas pracy oraz zwiększone straty ciśnienia w instalacji.